Machines électriques et aimants recyclables : des technologies de pointe pour économiser la matière

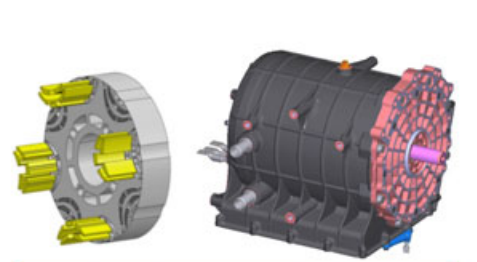

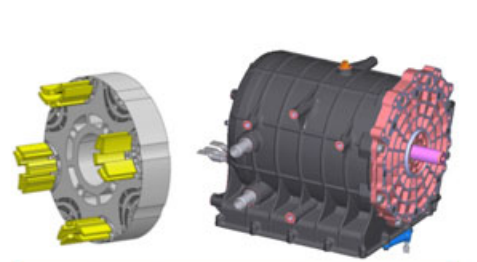

Les Carnot IFPEN Transports Energie et Energies du futur (CEA-Liten) ont réuni leurs compétences au sein du projet Melchior (Machines électriques dans une chaîne de valeur orientée vers le recyclage), mené de 2022 à 2023, dans le but de développer un prototype de machine électrique utilisant une technologie d’aimant recyclable. Ce prototype réduit significativement la quantité d’aimants habituellement utilisés et son architecture innovante facilite le recyclage tout en garantissant de très bonnes performances.

Un marché des terres rares sous tension : la voie du recyclage

Dans l’objectif d’atteindre la neutralité carbone dans le domaine des transports, l’Europe prône l’électrification massive du parc automobile. Or les moteurs électriques sont davantage consommateurs de métaux que les moteurs thermiques, ce qui peut engendrer des tensions sur les approvisionnements. Tel est le cas des moteurs électriques utilisant des aimants Néodyme-Fer-Bore (Nd-Fe-B) qui sont des éléments-clés pour optimiser la compacité, le rendement et la fiabilité des machines électriques.

Les aimants Nd-Fe-B, doués d’une forte densité d'énergie magnétique, contiennent plus de 30 % de terres rares, le Néodyme (Nd) mais aussi le Dysprosium (Dy) présent en plus faible quantité pour assurer la tenue en température. Ces deux matériaux sont considérés comme critiques. Les aimants sont quant à eux jusqu’à présent peu recyclés, car l’architecture des moteurs qui les utilisent n’offre pas de possibilités de réparation, d’extraction des terres rares en fin de vie ou de réintroduction sur le marché. Pour changer la donne, les équipes du projet Melchior ont imaginé des topologies de machines éco-conçues qui facilitent le recyclage de l’ensemble des composants dont les aimants et qui intègrent des fonctions pour faciliter leur collecte en fin de vie.

Du problème à sa solution : une démarche globale

Dans une première phase, les équipes impliquées ont identifié, auprès des acteurs du recyclage, les verrous actuels en lien avec la collecte, la séparation et la valorisation des matériaux issus des machines, notamment les aimants.

La recherche de solutions techniques permettant à la fois de réduire la masse d’aimant utilisée pour une puissance cible et de la recycler a combiné plusieurs approches. Ainsi, le Carnot Energies du Futur a mis au point une technique de fabrication d’aimants aux formes fluides et fonctionnelles par injection de poudre (Powder Injection Molding) pour réduire les étapes d’usinage responsables de 20 à 30 % de pertes matières. Par ailleurs, le Carnot IFPEN Transports Energie a conçu des barrières de flux du rotor qui maximisent la reluctance (125 kW/kg d’aimant, soit + 40 % par rapport à l’état de l’art). En parallèle, le moteur a été adapté pour permettre un accès rapide au rotor et l’extraction d’aimants du rotor sans occasionner leur endommagement.

40 % de CO2 en moins

L’ensemble de la démarche a été guidée par l’analyse du cycle de vie de la machine et de l’aimant recyclé, menée conjointement par les deux Carnot. Cette analyse permet d’estimer le gain en CO2 à 40 %. Le concept de machine a été breveté et la diffusion des résultats est programmée à travers cinq conférences qui se tiendront en 2023.